Alimentateurs vibrants : l’élément indispensable des lignes de production automatisées modernes

Dans le domaine de l'automatisation industrielle, la recherche de l'efficacité, de la constance et de la disponibilité est primordiale. Au cœur de cette quête se trouve un composant d'une simplicité trompeuse, mais d'une importance capitale : l'alimentateur vibrant. Bien plus qu'un simple dispositif de convoyage, l'alimentateur vibrant est un système d'alimentation en amont sophistiqué et de haute précision. Il constitue l'étape initiale cruciale de la ligne de production, assurant l'interface essentielle entre le stockage des matériaux en vrac et tous les processus ultérieurs, rapides et précis.

Positionné au tout début de la chaîne de valeur, son rôle principal est de trier, d'orienter et de séparer les composants stockés de manière aléatoire. Il transforme le chaos en ordre, assurant un flux constant et fiable de pièces parfaitement positionnées vers les équipements en aval, tels que les bras robotisés d'assemblage, les modules de placement de précision, les systèmes d'inspection par vision et les machines d'emballage. La performance de ce processus en amont Elle détermine directement le rythme, la stabilité et la productivité globale de l'ensemble de la chaîne de production, ce qui en fait non pas un simple accessoire, mais la pierre angulaire d'une automatisation fiable.

La science du mouvement précis : comment fonctionnent les alimentateurs vibratoires

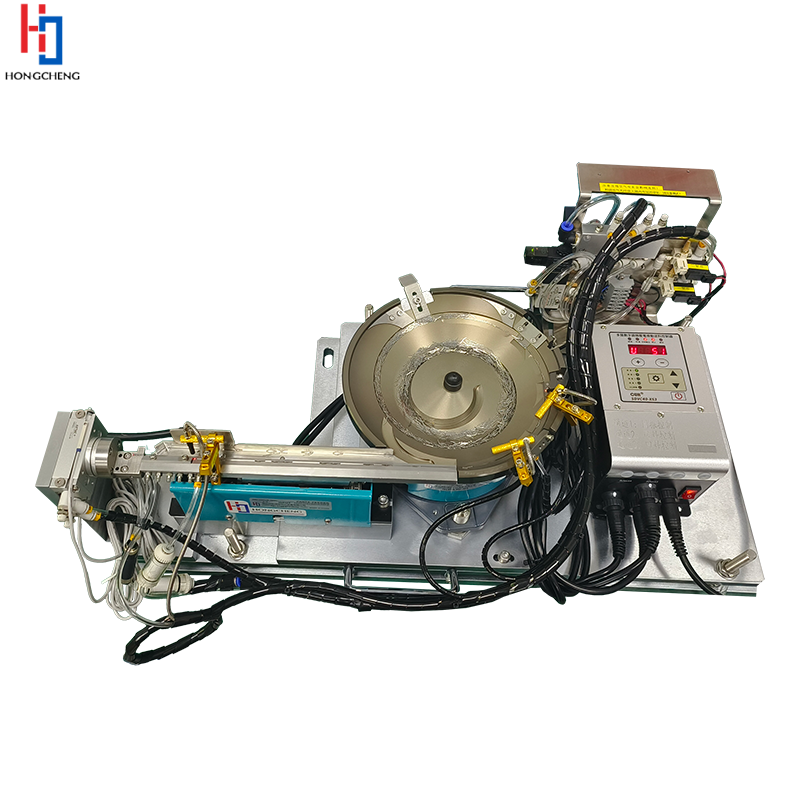

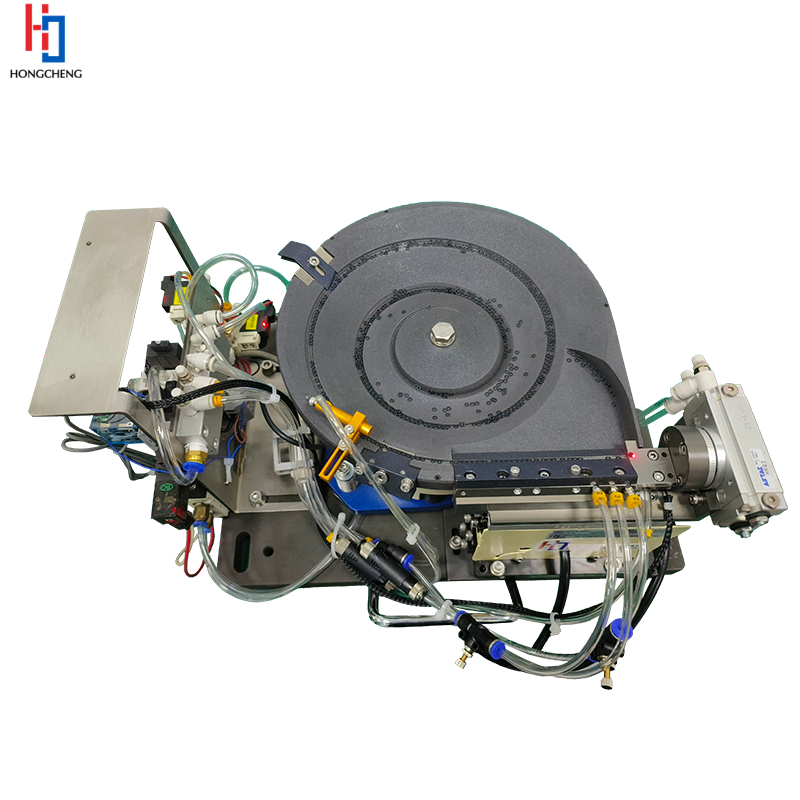

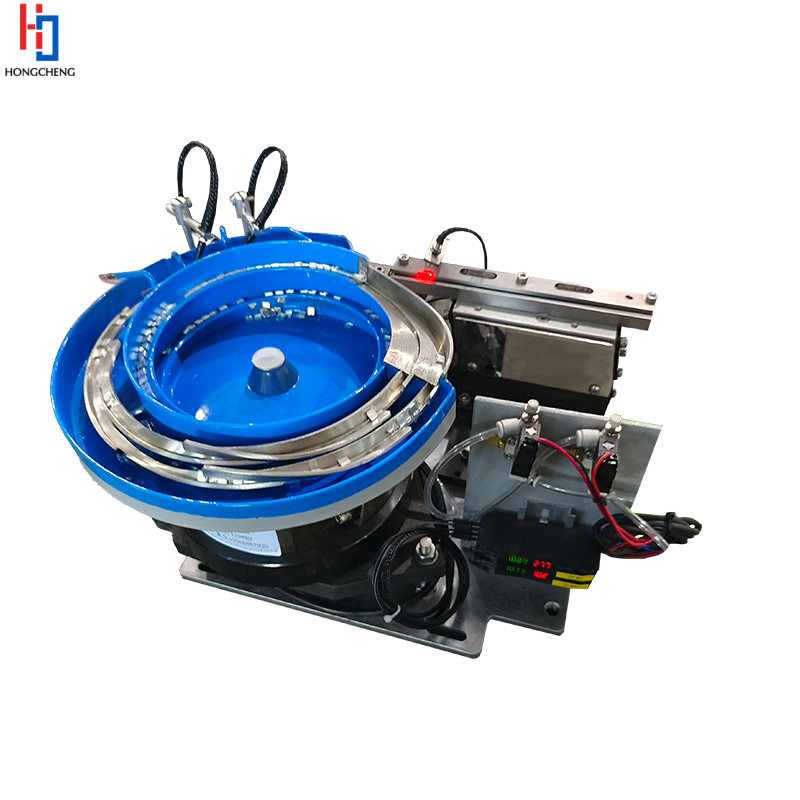

Le principe de fonctionnement d'un alimentateur vibrant est d'une simplicité élégante et d'une grande efficacité. Le système se compose principalement d'un moteur, d'un système de ressorts et d'une trémie ou d'un convoyeur. Le moteur, électromagnétique ou électromécanique, génère des vibrations contrôlées à haute fréquence. Ces vibrations sont transmises par le système de ressorts à la surface de convoyage, créant un cycle répétitif de micro-levages et de projections vers l'avant.

Ce procédé entraîne le déplacement des pièces par petits sauts contrôlés le long du rail. La direction et le caractère de ce mouvement sont conçus avec précision. En ajustant soigneusement l'amplitude de vibration (la puissance de la vibration) et, sur certains systèmes, la fréquence, les opérateurs peuvent contrôler avec exactitude le débit d'alimentation, de l'arrêt complet à un flux rapide et régulier. Ce niveau de contrôle garantit non seulement un volume constant, mais aussi une manipulation délicate des composants, même les plus fragiles, minimisant ainsi les chocs entre pièces, les dommages de surface et les déformations.

Du chaos à l'ordre : le rôle crucial des écosystèmes d'automatisation

La fonction principale et la plus précieuse d'un alimentateur vibrant au sein d'une ligne automatisée est sa capacité à transformer un matériau en vrac désordonné en un flux organisé et homogène. Ce processus comprend deux étapes clés :

Flux en vrac vers flux orienté : Le distributeur à bol vibrant est l'exemple le plus courant de ce procédé. Les pièces sont chargées en vrac au centre du bol. Sous l'effet des vibrations, les pièces remontent le long d'une piste hélicoïdale qui longe la paroi intérieure. Des outils intégrés, des pistes, des racleurs et des sélecteurs – conçus sur mesure pour la géométrie spécifique des pièces – interagissent activement avec elles. Les pièces mal orientées sont délicatement renvoyées dans le réservoir du bol, tandis que seules celles présentant l'orientation souhaitée sont autorisées à passer. Ce processus autorégulé permet d'obtenir un flux continu et régulier de composants parfaitement orientés sortant de la piste de sortie du bol.

Livraison synchronisée aux processus en aval : Ce système d'alimentation, parfaitement synchronisé, alimente les chaînes d'automatisation suivantes. Qu'il s'agisse d'une pince robotisée en attente d'assemblage, d'une sonde de test pour vérification électrique, d'un poste de caméra pour contrôle dimensionnel ou d'un emballage blister pour conditionnement final, le système garantit que les pièces sont présentées au bon endroit, au bon moment et dans la bonne orientation. Cette synchronisation élimine les goulots d'étranglement, évite le fonctionnement à vide des équipements en aval (risque de pénurie de pièces) et prévient les bourrages et les erreurs d'alimentation coûteux causés par des pièces malformées ou mal alignées.

Favoriser l'excellence opérationnelle : principaux avantages et atouts stratégiques

La mise en œuvre d'un système d'alimentation vibratoire bien conçu offre des avantages concrets et rentables qui ont un impact direct sur les indicateurs clés de performance de la production :

Temps de fonctionnement et TRS optimisés : Un système d'alimentation fiable et résistant aux bourrages est la première ligne de défense contre les arrêts imprévus. Un alimentateur stable garantit le fonctionnement optimal des équipements en aval, tels que les robots et les machines CNC, en respectant leurs cadences nominales, ce qui améliore directement le rendement global des équipements.

Amélioration de la qualité et du rendement des produits : L'orientation et l'espacement constants des pièces sont essentiels pour un assemblage sans erreur et un contrôle précis. Cette précision réduit les défauts d'assemblage, les désalignements et les taux de rejet injustifiés, ce qui permet d'obtenir un meilleur rendement dès la première passe et une qualité de produit final supérieure.

Réduction des coûts opérationnels : La conception mécanique robuste et nécessitant peu d'entretien des alimentateurs vibrants minimise les besoins de maintenance et les coûts de main-d'œuvre associés. De plus, en réduisant considérablement les dommages aux pièces, les rebuts et le gaspillage dus aux erreurs d'alimentation, les coûts des matériaux sont mieux maîtrisés.

Flexibilité et évolutivité inégalées : Les alimentateurs modernes sont conçus pour l'ère de la production à grande diversité et faible volume. Des fonctionnalités telles que les bols à changement rapide, l'outillage de rail modulaire et réglable, et les entraînements à commande numérique permettent un passage rapide d'une référence à l'autre. Cette agilité favorise des stratégies de fabrication flexibles et pérennise la ligne de production.

Intégration transparente avec l'Industrie 4.0 : Les alimentateurs vibrants modernes sont des composants de systèmes intelligents. Ils peuvent être équipés de capteurs pour surveiller le débit d'alimentation, le niveau de la cuve et l'état du moteur.

Choisir le bon partenaire : une décision qui a un impact sur toute votre ligne de production

Le choix d'un alimentateur vibrant ne doit jamais être une décision prise à la légère. Il s'agit d'un investissement stratégique pour la stabilité de la ligne de production. Les systèmes les plus performants ne sont pas simplement achetés, mais conçus grâce à une étroite collaboration entre le fabricant et l'utilisateur final. Les points clés à prendre en compte sont les suivants :

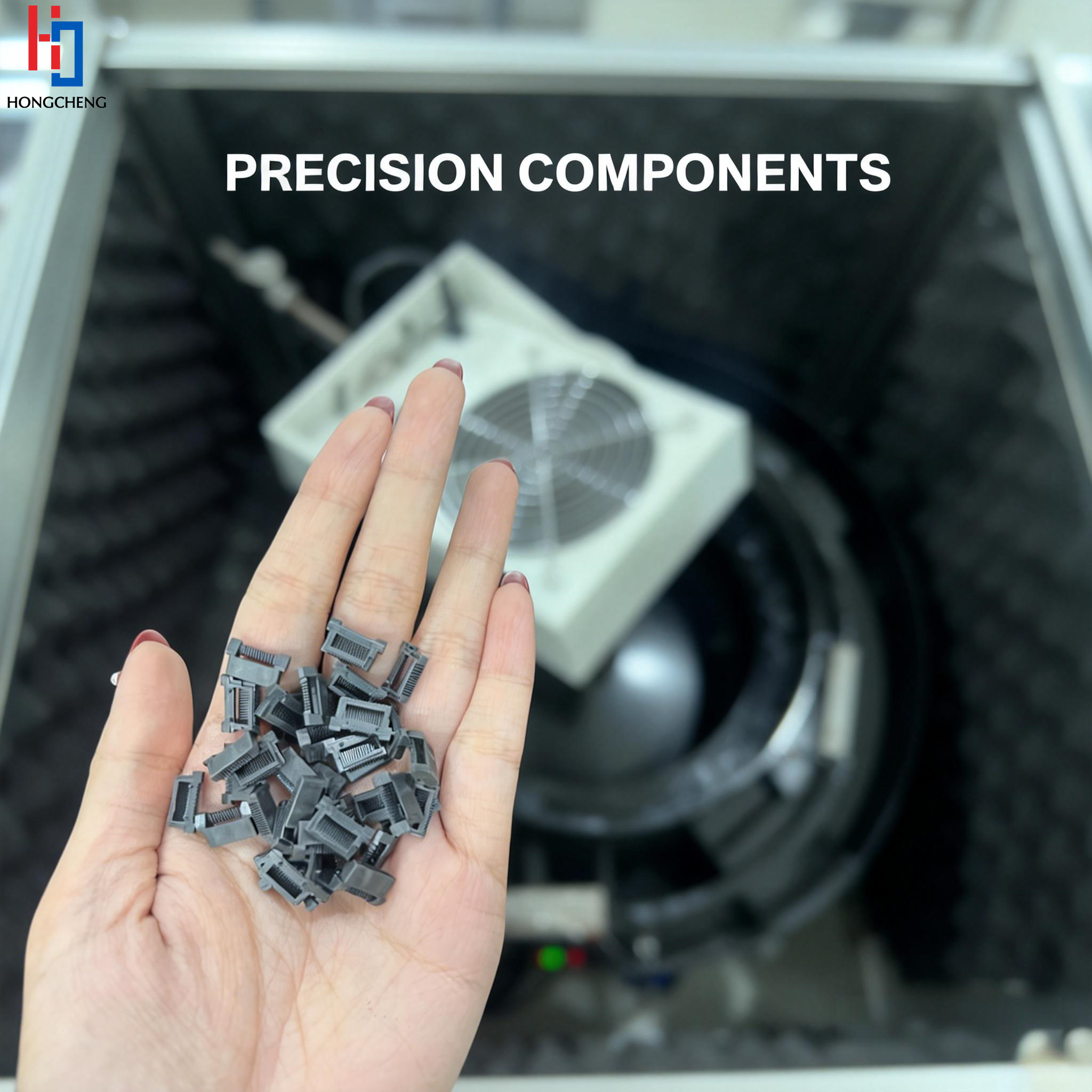

Caractéristiques de la pièce : Taille, poids, géométrie, matériau et fragilité.

Exigences relatives aux taux : Pièces par minute (PPM) requises en fonctionnement continu.

Environnement de ligne : Spécifications relatives au contrôle du bruit.

Besoins d'intégration : Interface de commande (E/S analogiques/numériques, bus de terrain), encombrement physique et connectivité avec l'automatisation existante.

Un alimentateur vibrant correctement spécifié et réglé sur mesure ne se contente pas de déplacer des pièces ; il synchronise, stabilise et optimise l’ensemble de la chaîne de production. Il transforme un ensemble de machines individuelles en un système de production cohérent, efficace et véritablement automatisé.

À propos de Shenzhen Hongcheng Automation Equipment Co., Ltd.

Shenzhen Hongcheng Automation Equipment Co., Ltd. est une entreprise spécialisée dans la conception, l'ingénierie et la fabrication de solutions d'alimentation vibratoire haute performance. Nous proposons bien plus que du simple matériel : des systèmes d'alimentation complets et prêts à l'automatisation, qui répondent aux défis concrets de la production.

Notre expertise couvre l'ensemble du spectre, des unités d'entraînement électromagnétiques et électromécaniques standard aux bols vibrants entièrement conçus sur mesure avec outillage complexe pour l'orientation précise de pièces. Nous desservons une clientèle diversifiée et exigeante, notamment l'électronique de précision, la quincaillerie automobile, l'assemblage de fixations, la fabrication de produits pharmaceutiques et de dispositifs médicaux, ainsi que l'emballage de biens de consommation.

Chez Hongcheng, notre démarche commence par une compréhension approfondie de votre application spécifique. Nous associons des principes d'ingénierie éprouvés à une personnalisation innovante pour concevoir des alimentateurs offrant une fiabilité exceptionnelle, une manipulation délicate des pièces et une intégration aisée. Notre objectif est de devenir votre partenaire de confiance en automatisation, en garantissant que vos lignes de production atteignent leur plein potentiel en termes de rendement, de qualité et de fiabilité. Confiez-nous la conception des fondations de votre succès.